在工業4.0的浪潮下,生產效率與設備可靠性成為制造企業競爭的核心。傳統的設備維護模式,無論是基于固定周期的預防性維護,還是故障發生后的被動維修,都存在成本高、效率低、停機損失大的痛點。工業物聯網技術的崛起,為破解這一難題提供了全新的思路——通過深度感知、智能分析與自主決策,實現設備的“自愈”能力,從而從根本上激活一線生產潛能,推動制造業向智能化、柔性化轉型。

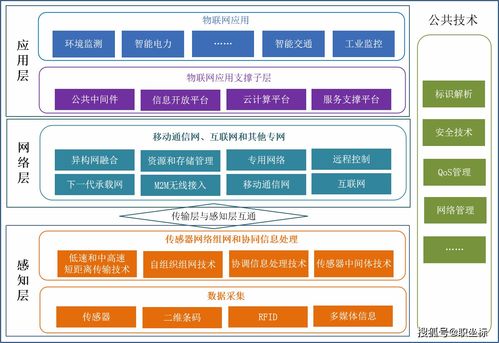

一、工業物聯網:構建設備自愈的感知神經網絡

設備自愈并非讓設備“自我修復”物理損傷,而是指通過技術手段,使設備系統能夠自動檢測、診斷潛在故障,并采取預設或智能生成的策略進行調節、補償或預警,從而避免非計劃停機或性能劣化。工業物聯網是實現這一愿景的基礎架構。

- 全面感知與數據采集:通過在關鍵設備、零部件上部署各類傳感器(如振動、溫度、壓力、電流傳感器),工業物聯網可以7x24小時不間斷地采集設備運行狀態、工藝參數和環境數據。這些實時、高頻、多維的數據流,構成了設備健康的“生命體征”監測網。

- 可靠連接與邊緣計算:利用5G、工業以太網、TSN(時間敏感網絡)等技術,實現數據從現場到邊緣網關再到云平臺的低延遲、高可靠傳輸。邊緣計算節點可以在數據源頭進行初步清洗、濾波和實時分析,對緊急事件做出毫秒級響應,為快速自愈決策贏得時間。

二、從數據到智能:實現自愈決策的核心技術路徑

有了數據基礎,設備自愈的實現依賴于一套完整的技術棧。

- 數字孿生與模型構建:為物理設備創建高保真的虛擬模型(數字孿生)。該模型不僅反映設備的幾何結構,更集成其物理特性、運行邏輯和老化規律。通過將實時數據映射到數字孿生體,可以實現對設備狀態的精準仿真和預測。

- 人工智能與大數據分析:這是自愈系統的“大腦”。利用機器學習(尤其是深度學習)算法,對歷史運行數據、維護記錄和故障案例進行挖掘,建立設備健康狀態評估模型、剩余壽命預測模型和故障根因診斷模型。例如,通過分析振動信號的頻譜特征變化,AI可以提前數小時甚至數天預警軸承的早期磨損。

- 自適應控制與柔性執行:當系統診斷出性能偏差或潛在故障時,自愈機制啟動。這可能包括:

- 參數自適應調整:自動微調設備控制參數(如轉速、溫度、進給量),使其在亞健康狀態下仍能維持合格產出。

- 冗余切換:在擁有冗余設計的系統中(如雙泵、備用電源),自動切換到備用單元,保障流程連續。

- 協同調度:通知生產線管理系統或MES(制造執行系統),動態調整生產節拍或工藝路線,繞過故障設備,最小化對整體產出的影響。

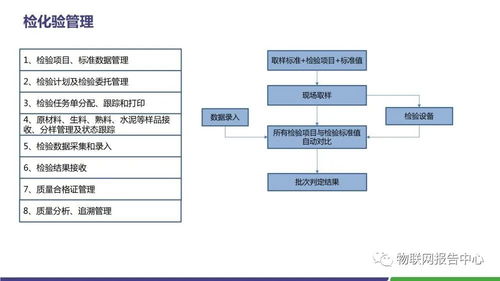

- 精準預警與輔助決策:將診斷結果、維修建議(包括所需備件、工具、步驟)自動推送至一線維護人員的移動終端或AR眼鏡,指導其進行精準、高效的干預。

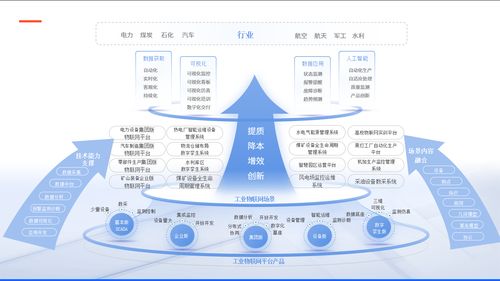

三、物聯網技術服務:落地設備自愈的賦能框架

對于廣大工業企業而言,實現設備自愈并非一蹴而就,需要專業的物聯網技術服務作為支撐。一個完整的服務框架應包括:

- 咨詢與頂層設計:結合企業具體工藝、設備資產和業務目標,規劃自愈能力的建設路線圖,明確優先級和投資回報。

- 端到端解決方案部署:提供從傳感器選型安裝、網絡部署、平臺搭建(邊緣/云)、應用開發到系統集成的“交鑰匙”工程服務。

- 算法模型定制與訓練:針對特定行業、特定設備,開發并持續優化故障預測與健康管理(PHM)算法模型,這是自愈能力的核心知識產權。

- 運維與持續優化服務:提供平臺運維、數據資產管理、模型迭代更新和知識庫積累服務,確保自愈系統隨著設備老化與工藝變化而持續進化。

- 人員賦能與變革管理:培訓一線操作工、維護工程師和管理人員適應新的工作模式,從“被動響應者”轉變為“主動管理者”和“決策協作者”,真正釋放人的潛能。

四、價值與展望:激活潛能,邁向自主運營

通過工業物聯網技術實現設備自愈,其價值深遠:

- 降本增效:大幅減少非計劃停機,提升設備綜合效率(OEE);優化維護策略,從“過度維護”或“維護不足”轉向“精準維護”,降低備件庫存和維修成本。

- 保障安全與質量:提前消除設備隱患,提升生產安全水平;通過穩定工藝參數,保障產品質量一致性。

- 激活一線潛能:將工程師從重復性、低價值的巡檢和緊急搶修中解放出來,專注于工藝優化、技術改進等更高價值的活動;賦予操作工更直觀的設備狀態認知和處置能力。

- 驅動業務創新:設備可靠性的質變為柔性制造、按需生產等新模式提供了堅實基礎,增強了企業應對市場波動的韌性。

隨著工業物聯網、AI、邊緣計算和機器人技術的進一步融合,設備自愈能力將向更廣泛、更自主的方向演進。從單臺設備的自適應調節,到整條產線、整個工廠的協同自優化,最終邁向無需人工干預的自主化運營。這一過程,正是工業物聯網技術服務賦能實體經濟,激活每一個制造單元內在潛能的生動實踐。